Airbus A380 : à Blagnac, un millier d'ouvriers s'affairent pour assembler les pièces du plus grand avion du monde

Plus de 23.000 rivets à fixer, 500 km de câbles à connecter: les tronçons de l'Airbus A380, plus grand avion civil au monde, sont assemblés sur un site de 50 hectares, près de Toulouse, dans un mécano pharaonique. "Attention! On a les gouttières de toit des maisons qui passent tout près des camions": dans un algeco installé sur l'aire d'Ordon-Larroque (Gers), le responsable de l'entreprise de transports Capelle, Daniel Molière, briefe les dizaines de convoyeurs qui s'apprêtent à transporter sur des camions de 48 roues les six tronçons de l'A380.

Europe oblige, les sous-ensembles du super-jumbo d'Airbus sont fabriqués au Royaume-Uni, en Allemagne, en Espagne ou encore à Saint-Nazaire. Ils parcourent des milliers de km en mer avant de converger vers le port de Langon, près de Bordeaux. De là, il leur reste 240 km de route, effectuée la nuit à travers le Sud-Ouest, vers Blagnac, près de Toulouse, où ils seront assemblés pour former l'appareil de tous les superlatifs. Dans le petit village endormi de Gimont (Gers), les crissements des pneus écrasés par des chargements qui parfois dépassent les 100 tonnes sont les seuls à percer le silence nocturne. Le convoi haut comme un immeuble, de deux km de long et jusqu'à 10 mètres de large, glisse à vitesse de tortue, pour le plus grand plaisir des quelques badauds qui se privent de sommeil pour le spectacle.

Les ailes, longues de 45 mètres, affleurent les maisons, tandis que les morceaux de fuselage écrasent de toute leur hauteur les édifices les plus imposants du petit village. Le convoi occupe tout ce qu'il peut, montant sur les trottoirs, coupant tout droit aux ronds points. Des dizaines de "suiveurs" démontent les panneaux ou les bornes qui gênent, avant de les remonter juste après le passage du convoi ultra-exceptionnel. "Il a fallu mettre la route au gabarit", explique Arnaud Cazeneuve, responsable du transport de l'A380 chez Airbus. Des arbres ont été élagués, des bordures lissées, des panneaux encombrants reculés. Au bout de deux nuits, le convoi arrivera peu avant l'aube à l'usine Jean-Luc Lagardère de Blagnac, plus grand hall industriel d'Europe qui couvre 50 hectares. Un millier de "compagnons", comme on nomme traditionnellement les ouvriers dans l'aéronautique, vont alors s'affairer pour assembler le puzzle géant.

Sur "le poste 40", un ensemble d'échafaudages haut comme un immeuble de cinq étages, Thomas, ajusteur-monteur, emboîte de gigantesques aléseurs pneumatiques à la jonction entre l'aile et le fuselage. Dans un bruit assourdissant, l'outil perce la tôle qui peut atteindre jusqu'à 13 cm d'épaisseur. "On fait 500 trous", explique-t-il. Ce sont autant de rivets, certains de la taille d'un avant-bras, qu'il faudra par la suite visser ou sertir. "Au total, 4.032 rivets pour les deux ailes, plus 19.000 pour le fuselage", explique Thomas Adam, chef de production.

Pendant ce temps, sur le pont supérieur plus vaste qu'un terrain de tennis, un électricien relie des milliers de fils mauves, rouges, bleus... Outre les commandes de vol, ce maillage monstrueux commande les 5.000 scénarios d'éclairage disponibles à bord de l'A380. Sous la carlingue, d'autres compagnons fixent un train d'atterrissage d'une tonne, aux six roues grandes chacune comme un homme, avec des clés grosses comme le bras d'un rugbyman. Au sol, attendent les réacteurs monstrueux capables d'une poussée équivalente à 2.500 voitures familiales. Le diamètre de la bouche du moteur est aussi large que le fuselage de l'A320, moyen-courrier d'Airbus.

Puis, après neuf jours d'assemblage, l'avion est soumis à une batterie d'essais qui durera trois semaines. "Les circuits d'air, de carburants, les mobiles de voilures, les commandes cockpit...", liste Loïc Megray, responsable de production. On en profite également pour installer quelques sièges, qui semblent bien perdus sur l'immense pont principal de 80 m de long, encore vide et aux parois nues. L'avion sera ainsi prêt pour effectuer son premier vol. Il l'emmènera à Hambourg, où se feront l'aménagement cabine et la peinture. Pour couvrir l'ensemble de l'appareil, il en faudra plus d'une demi-tonne.

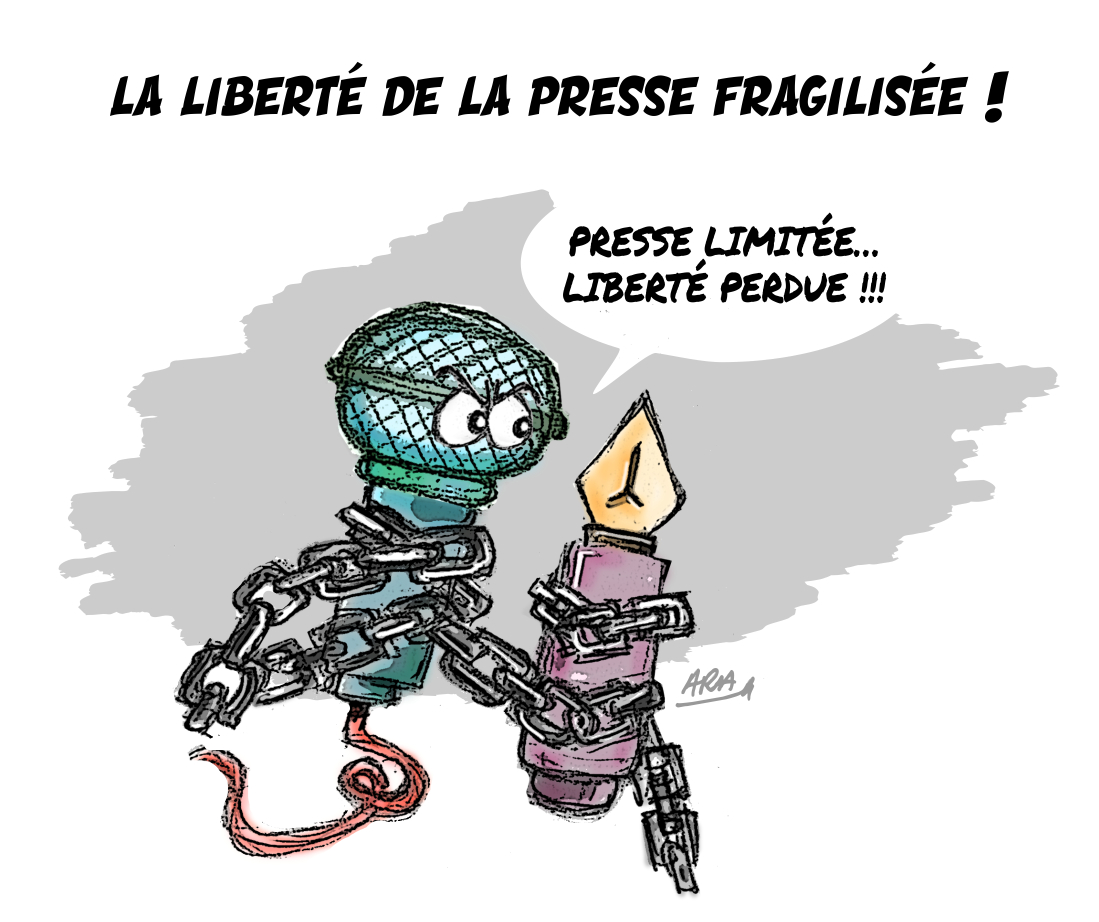

L'article vous a plu ? Il a mobilisé notre rédaction qui ne vit que de vos dons.

L'information a un coût, d'autant plus que la concurrence des rédactions subventionnées impose un surcroît de rigueur et de professionnalisme.

Avec votre soutien, France-Soir continuera à proposer ses articles gratuitement car nous pensons que tout le monde doit avoir accès à une information libre et indépendante pour se forger sa propre opinion.

Vous êtes la condition sine qua non à notre existence, soutenez-nous pour que France-Soir demeure le média français qui fait s’exprimer les plus légitimes.

Si vous le pouvez, soutenez-nous mensuellement, à partir de seulement 1€. Votre impact en faveur d’une presse libre n’en sera que plus fort. Merci.